【慧聪网】兰州理工大学“清渣机器人”填补国内外行业空白

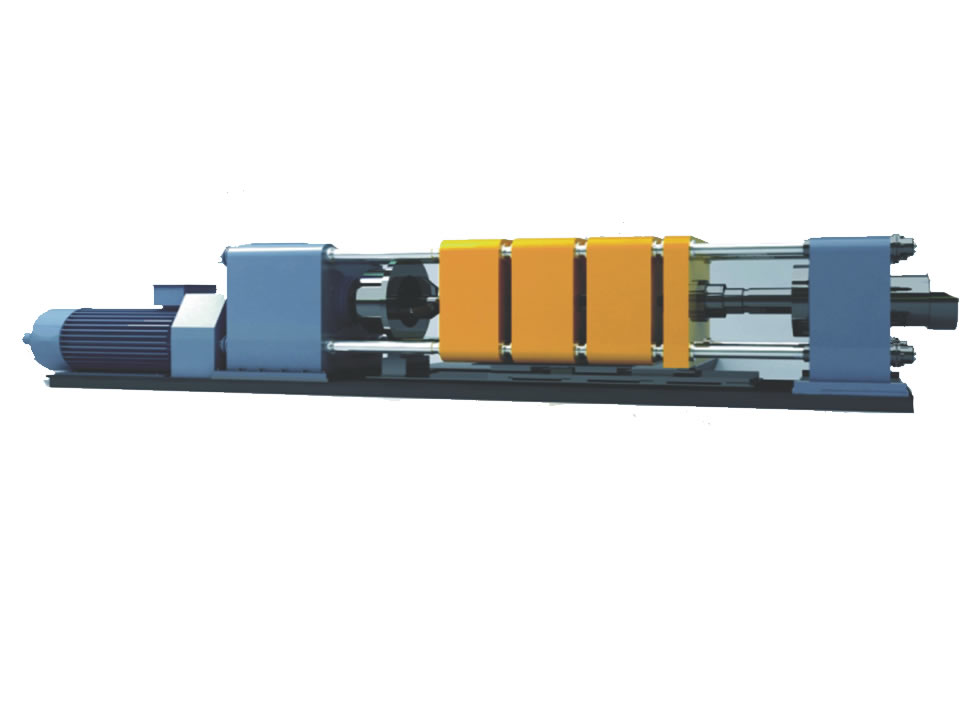

慧聪表面处理网讯:高新技术成果推广转化中心申请的“有色金属浇铸过程中清渣机器人关键技术研究及产业化”项目,此次入选兰州市“十大科技项目”,获得100万元支持。负责该项目的辛舟老师告诉记者,“电解铝行业80%的产品是将铝液浇铸为铝锭,而浇铸过程中会产生大量氧化浮渣,影响其质量和品质,目前国内外主要采用人工捞除浮渣。但是,铝液刚浇铸出的温度约为700度,辐射温度也有七八十度,且遇水容易炸铝,人工打渣危险性极高,重者可能会造成人身伤害甚至死亡。在此岗位上,通常需要两人交替捞渣,劳动强度大、工作环境差,对人身体健康影响也较大。” 辛舟说,这一难题是*令电解铝企业“头疼”的,一直没有得到有效解决。在兰州理工大学团队通过国际科技合作完成的高效铝锭连续铸造自动化生产线研制中,除此工序之外其他工序均已达到世界先进水平。所以自2017年开始了特种“清渣机器人”系统的研究,模仿人打渣的过程,进行轨迹优化,让机器替代人,这一研究填补了国内外行业空白。通过视频可以看到,一台“清渣机器人”12秒即可清理4个铸槽,明显快于人工,“一条生产线每小时生产28吨的时候人工捞渣就已跟不上进度”。目前,该“清渣机器人”已在青铜峡铝业、山西中润、新疆众和等电解铝企业应用,大大降低了生产安全风险。

我国铝锭年产能按2400万吨估算,一条生产线一天3个班组轮班工作,一个班组配置两名员工交替进行捞渣作业,1万吨铝锭需要人工打渣的成本大概在2万元左右,如果全部使用“清渣机器人”每年可节约人工捞渣成本4800万元,而且铅、锌的生产工艺过程也存在同样问题,节省的人工成本就更大了。“虽然有了初步产品,但还有一些亟待解决的问题。”辛舟说,此前与企业合作已投入300多万元研发资金,此次得以幸运入选兰州市“十大科技项目”,100万元支持资金将用于改进“捞渣机器人”清渣面积不及人工、捞渣过程中易与铸模碰撞等问题,“清渣机器人”的应用将带来铝锭生产线目前行业状况的革新。

原文链接:http://info.pf.hc360.com/2019/09/231016622833.shtml