针对2001年之前困扰国产铝锭连铸生产线的三大技术难题——铝锭表面"水波纹" 大、脱模率低(70%~85%)、机组可靠性差,通过科技攻关,研制出 了16t/h新型铝锭连续铸造生产线。

◎创新点∶

※ 新型双功 能链结构; 消除了输送链的低速慢爬现象,运行平稳,基本消除了"水波纹"。

※新型脱模装置;脱模率达到99%以上,改善了国内 同类型设备脱模率低状况。

※ 发明 了新型电感应精确定位装置和铝锭翻转限位装置,使堆垛机可靠性大大提高。

◎产品性能优势∶

铝 锭表面无 明显"水波纹", 脱模率达到99%以上,堆垛整齐、紧凑,仅需操作人员5~6人/班,产能达到16~18t/h。

铝锭连续铸造生产线

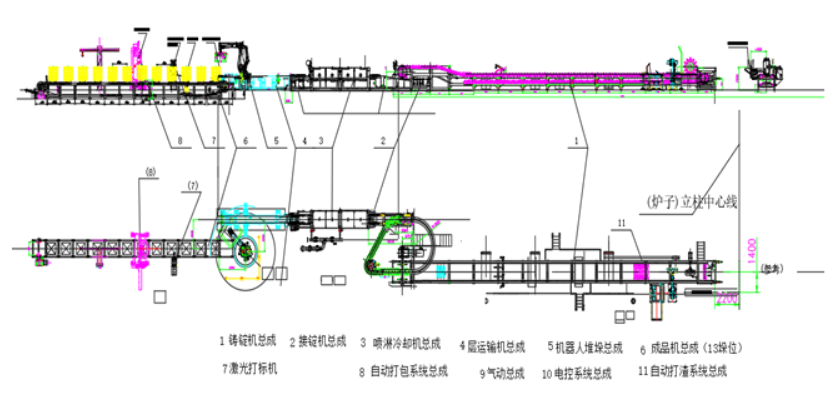

铝锭铸造生产线工艺流程:铝液导流→→铝液自动分配浇注→→冷却成型→→自动打印标号→→脱模→→接锭→→二次直接冷却→→废锭排除→→对正翻转→→层整列→→堆垛→→成品运输→→自动升降旋转打包→→自动称重→→成品入库。

铝锭连续铸造机组是专门用于普通重熔用铝锭连续铸造的自动化生产线。通过PLC编程控制。熔融电解铝从混合炉炉口自动流出,经溜槽流入水平式铸造机的船型溜槽,再流入与水平铸造机作同步运转的铝液分配器内,铝液通过分配器上等分的溜口分别流入作匀速直线运动的铸模型腔内。铸模在链轮、链条的驱动下载着铝液在水槽内作匀速直线运动,铸模通过水浴冷却,使经过自动打渣的液态铝液随铸模冷却而凝固,生成铝锭,再经气动打印后,铸模载着铝锭行至到水平铸造机末端。脱模后的铝锭经接锭装置将铝锭平稳输送到冷却运输机做匀速运动的链条上,铝锭前移,对铝锭进行喷淋冷却,冷却后的铝锭进入整列工位,经翻转、整列机对铝锭进行符合码垛工艺的层排列。码垛专用机器人将此层铝锭抓取并在成品机上进行码垛,码垛完毕后的铝垛输送到到称重、激光打标与打捆工位上进行自动称重、自动打标与全自动打捆等工序(注:工序顺序可以根据用户需求进行变更),最后完工后的铝锭垛经成品机输送到叉运工位由人工叉车叉运入库。

全部过程均由PLC控制,动作连贯、协调、整机性能稳定可靠、运行平稳。本机组具有完整的控制系统。控制全部由可编程控制器PLC完成(实现自动控制兼手动控制功能)。具有完善的安全保护,联锁功能。当由于浇铸过程中因故出现间断时,可用手动操作,较快地恢复机组的运行;在机组所有关键部位设置故障讯号指示,便于检修、排除故障,为避免偶然的机械碰撞故障,在程控软件上设置了动作超时保护,以保证机组的安全可靠运行。

单套铝锭连续铸造机组生产线主要由1台水平铸造机(含船形浇注溜槽和分配器)、1套自动打渣机器人系统、1套铸模和分配器预热装置、2台打印机、1套圆盘接锭机、1台喷淋冷却运输机、1台层运输机、1套自动码垛机器人系统、1台成品运输输送机、1套自动称重系统、1套全自动打捆装置、1套在线自动激光打标装置、1套在线称重计量系统、1套气动系统、1套水冷却系统、1套PLC控制系统组成。附下图。